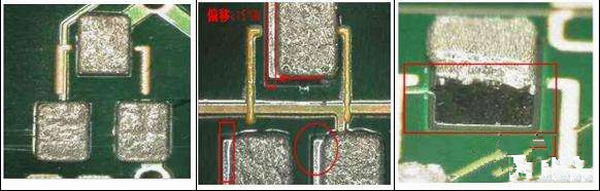

在SMT貼片加工過程中,有時候會出現(xiàn)chip元件立起來的現(xiàn)象���,俗稱立碑�。這是一種PCBA加工不良的現(xiàn)象���,需要PCBA加工廠家去找出原因并解決問題����。那么有哪些因素會導致SMT貼片加工立碑,需要如何解決SMT貼片加工立碑問題�,接下來深圳PCBA加工廠家-深圳宏力捷電子為大家介紹。

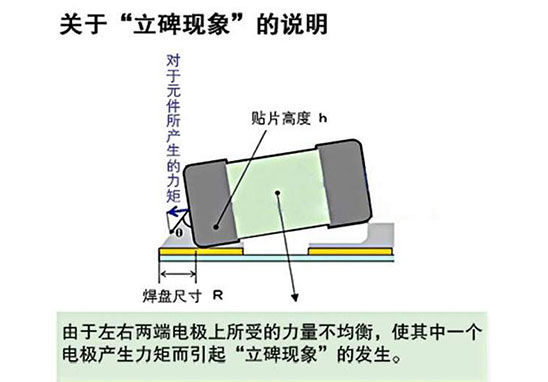

立碑現(xiàn)象發(fā)生的根本原因是元件兩邊的焊接拉力不均衡���,從而引起元件兩端的潤濕程度也不平衡�。那么像以下的幾種情況��,均會引起SMT貼片加工過程中�,回流焊接時元件兩端的濕潤力不平衡,從而導致發(fā)生立碑現(xiàn)象�����。

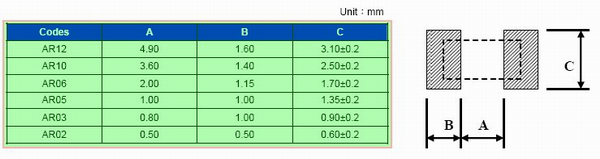

一���、本身PCB設計問題

a��、焊盤大小設計不規(guī)則��,例如:元件兩端的焊盤通常是與地線相連接的一側焊盤面積過大�����,并且焊盤兩端熱容量不均勻��,當然�����,如果PCB板廠制造工藝水平太差����,也會導致類似問題的發(fā)生。

b����、焊盤大小差異化導致錫膏溶解焊接受力不同,引起兩端焊盤在焊接過程形成一種拉鋸狀態(tài)���。

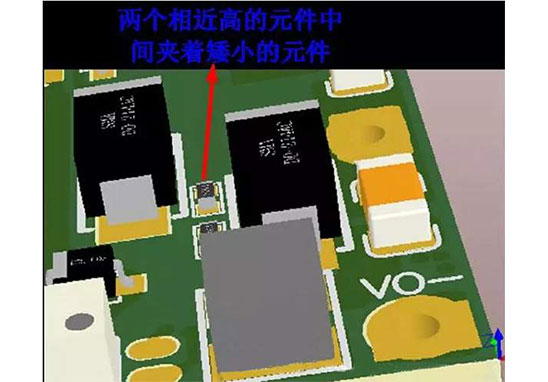

c、元器件布局不合理�。PCB板內(nèi)各處的溫差過大以致元件焊盤兩邊吸熱不均勻,如:異型器件�、結構件、QFP���、BGA�、吸熱量大的器件周圍小型片式元件的焊盤兩端會出現(xiàn)溫度不均勻,那么錫膏溶解時就造成了焊接拉力不均衡�。

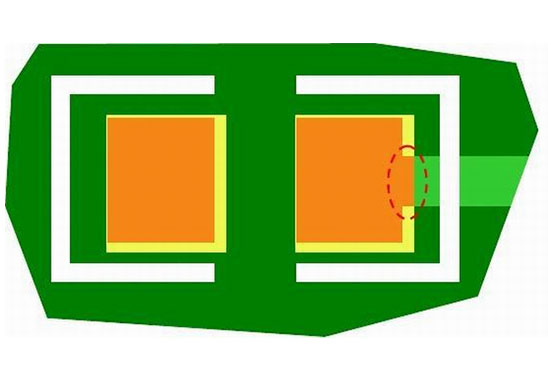

d、焊盤內(nèi)距不合理����。

解決方法:

1、優(yōu)化焊盤設計�����,確保元器件兩端焊盤大小一致�����,形狀一致�。

2、要求PCB供應商嚴格按照焊盤大小制作阻焊�,覆蓋面積大小合理工整,不可出現(xiàn)走線尾巴等�。

3、設計布局分類處理�,器件放置清晰合理

二、現(xiàn)場SMT加工工藝問題

1�����、印刷錫膏異常:SMT貼片加工, 70%-80%的立碑不良現(xiàn)象都可能與該工序有關��,如錫膏印刷偏位���,鋼網(wǎng)開孔不合理�,多錫少錫等問題����,導致兩焊盤的焊錫膏印刷量不均勻,多的一邊會因焊錫膏吸熱量增多���,融化時間滯后���,以致濕潤力不平衡。如果錫膏的活性不好(一般這種情況比較少)���,也會引起SMT貼片加工立碑現(xiàn)象��,當然,關鍵在于錫膏的儲存與是否合理使用�。

解決方法:保證印刷質量�,確認鋼網(wǎng)開孔尺寸��,檢查錫膏并進行良好的管控����。

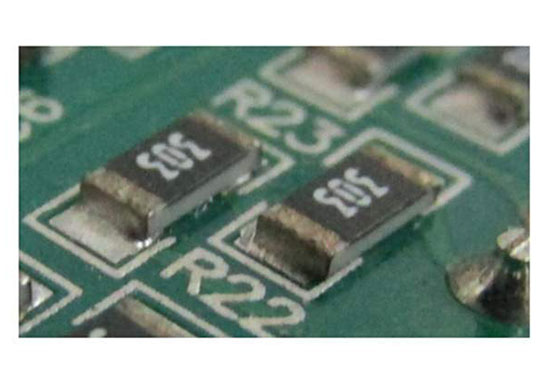

2、貼片問題:貼片偏位�,受力不均勻,會導致元件浸入到焊錫膏中的深度不均勻�����,回流焊接時會因時間差而導致兩邊的濕潤力不平衡�,如果元件貼片偏位會直接導致立碑。

解決方法:確認貼片機工藝參數(shù)和貼裝效果����,爐前檢驗。

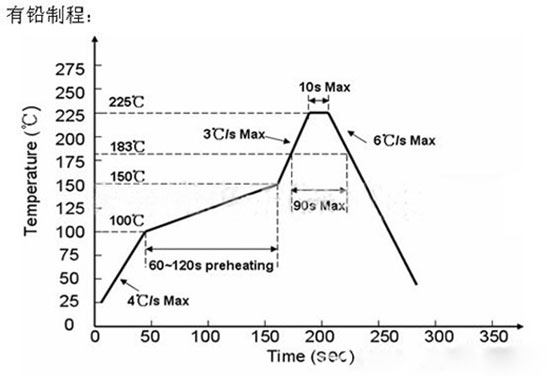

3����、焊接問題:爐溫曲線不合理,如果在回流焊爐膛內(nèi)時間過短和溫區(qū)太少�����,就會造成對PCB受熱不均勻,導致PCB板上溫差過大�,從而造成濕潤力不平衡。

解決方法:根據(jù)錫膏設定大的爐溫曲線���,然后根據(jù)不同產(chǎn)品的結構和期間布局�,再進行不同的爐溫曲線優(yōu)化��,優(yōu)化出適合每款產(chǎn)品的爐溫曲線��。

三�����、物料問題

元件的可焊性差�����,錫膏熔化后�����,表面張力不一樣���,元件焊端表面氧化�����,產(chǎn)生了氧化物���,通常紙帶物料從背面可能明顯看出紙帶發(fā)黃發(fā)黑的現(xiàn)象,此類元件就會出現(xiàn)拒焊現(xiàn)象�,造成立碑。

解決方法:如果條件允許�����,首先選擇換料�����,如果沒有物料��,則可以通過改善印刷和優(yōu)化爐溫曲線來減少不良�����。

以上就是關于如何解決SMT貼片加工立碑問題的介紹����,如果您有電路板產(chǎn)品需要做PCB設計�、PCB制板��、元器件代購���、SMT貼片加工��、DIP插件加工���、PCBA代工代料服務,歡迎聯(lián)系深圳宏力捷電子��!

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產(chǎn) | PCBA代工代料