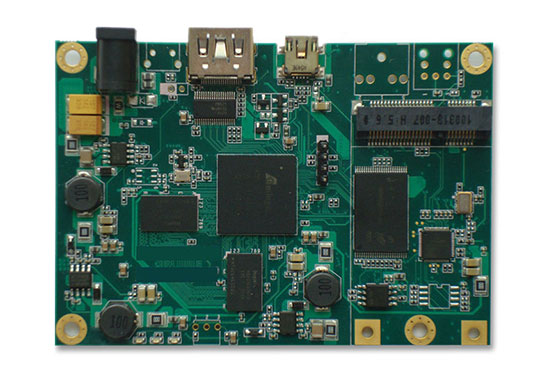

如今�����,為了滿足市場需求���,大多數(shù)電子設(shè)備都朝著精密加工和實際應(yīng)用的趨勢發(fā)展���。即便如此,PCB電路板電子元件越來越小�����,裝配精度要求也越來越高���,電子加工廠經(jīng)常需要使用SMT貼片加工技術(shù)來滿足項目的需求。電焊的直接結(jié)果是�,點焊的質(zhì)量和信譽(yù)決定了電子設(shè)備的質(zhì)量。如何確保SMT貼片加工中點焊的質(zhì)量是電子加工廠和SMT工程師們永不停息的問題����,我們還提出了許多建設(shè)性的建議和方法�����。那么�,如何檢查SMT貼片加工點焊的質(zhì)量合格�?

一、SMT點焊檢查:

1. 表面必須細(xì)膩光滑光亮���,不能有缺點�;

2. 組件的長寬比應(yīng)適中����,并應(yīng)有適當(dāng)數(shù)量的焊接材料和焊接材料完全覆蓋焊接板和引線的焊接位置;

3. 優(yōu)異的潤濕性�����。焊接點的邊緣應(yīng)相對較薄�。

二、SMT生產(chǎn)和加工外觀必須檢查的內(nèi)容:

1. 是否忽略該元素���;

2. 組件貼裝是否正確�?

3. 是否會導(dǎo)致短路故障;

4. 組件不是虛連接�,不牢固。

一般來說�����,SMT貼片加工應(yīng)在對機(jī)械設(shè)備進(jìn)行細(xì)微點焊�����,機(jī)械設(shè)備和電氣設(shè)備特性有效的前提下���,進(jìn)行外觀檢查�����,以確保電子設(shè)備的質(zhì)量���。

SMT貼片加工制造業(yè)作為電子設(shè)備制造業(yè)的基礎(chǔ)�,那么哪些因素會損害SMT貼片加工質(zhì)量呢?一個微妙的關(guān)鍵點和制造階段將導(dǎo)致大小產(chǎn)品質(zhì)量問題���,檢查不合格����,交貨延遲等。

三���、危害SMT貼片質(zhì)量的因素�,導(dǎo)致修補(bǔ)程序缺少零件的關(guān)鍵條件如下:

1. 電子設(shè)備饋線(feeder)不能及時饋電�����;

2. 組件的真空吸盤被空氣供應(yīng)堵塞���,被真空吸盤損壞��,真空吸盤與寬度的比例不正確�����;

3. 機(jī)器和設(shè)備真實氣路的常見故障和阻塞���;

4. 電路板拾取不良,導(dǎo)致變形�;

5. 電路板焊板上無焊膏或焊膏太少;

6. 電子設(shè)備產(chǎn)品質(zhì)量問題���,同一種厚度不一致��;

7. 貼片機(jī)的啟用程序流程存在缺陷����,或者編寫程序時電子設(shè)備厚度主要參數(shù)的選擇不正確;

8. 人為錯誤意外將其擊倒��。

深圳宏力捷推薦服務(wù):PCB設(shè)計打樣 | PCB抄板打樣 | PCB打樣&批量生產(chǎn) | PCBA代工代料